En la industria del embalaje y la impresión, las máquinas de impresión flexográfica apiladas se han convertido en un activo fundamental para muchas empresas gracias a su flexibilidad y eficiencia. Su capacidad para trabajar con diferentes sustratos y adaptarse a diversos volúmenes de producción las ha convertido en la opción predilecta para muchas fábricas que buscan mantenerse competitivas. Sin embargo, en un mercado donde los plazos de entrega se acortan cada vez más y los estándares de calidad no hacen más que aumentar, adquirir máquinas avanzadas ya no es suficiente. La verdadera presión ahora reside en mejorar la productividad: evitar tiempos de inactividad innecesarios, mantener una calidad de impresión constante y maximizar la producción en cada turno de producción. Nada de esto se puede lograr con un solo cambio; requiere un esfuerzo coordinado entre la planificación del flujo de trabajo, la gestión de equipos y la capacidad del operador.

Mantenimiento de equipos: la columna vertebral de una producción estable

En las impresoras flexográficas de apilado, la estabilidad y la precisión son clave para la productividad. Un mantenimiento regular es fundamental para garantizar su funcionamiento fiable y un buen rendimiento a largo plazo. Por ejemplo, revise el desgaste de engranajes, rodamientos y otras piezas clave. Cambie los componentes viejos y desgastados a tiempo y evitará averías inesperadas que interrumpan la producción. Además, ajustar correctamente la presión, la tensión y el registro de impresión reduce el desperdicio y mejora la calidad de la impresión. El uso de planchas de impresión y rodillos anilox de buena calidad también ayuda, ya que mejoran la transferencia de tinta, lo que le permite obtener mayor velocidad y mejores resultados.

Optimización de procesos: el motor que impulsa las ganancias de eficiencia reales

En la producción flexográfica, la eficiencia rara vez depende de un solo factor. Una máquina de impresión flexográfica de tipo apilado implica una red de variables que interactúan entre sí: viscosidad de la tinta, presión de impresión, control de tensión, rendimiento del secado, etc. Un ligero desequilibrio en cualquiera de estas áreas puede ralentizar toda la línea de producción. Optimizar los procedimientos de configuración y minimizar el tiempo de cambio puede ofrecer resultados inmediatos. Por ejemplo, el uso de la tecnología de parámetros preestablecidos —donde los ajustes de impresión para diferentes productos se almacenan en el sistema y se recuperan con un solo clic durante los cambios de pedido— reduce drásticamente el tiempo de preparación.

La competencia del operador impacta directamente en la eficiencia de la producción.

Incluso la impresora flexográfica de apilado más sofisticada no puede alcanzar su máximo potencial sin personal cualificado. La capacitación regular ayuda a los empleados a familiarizarse con las capacidades de la máquina, a solucionar problemas comunes y a cambiar de trabajo rápidamente; esto reduce los errores humanos y los retrasos causados por operaciones incorrectas. Los operadores que realmente conocen el equipo pueden detectar pequeños cambios durante las tiradas: un ligero cambio de tensión, la forma en que se deposita la tinta o las primeras señales de que algo falla. Actuarán rápidamente antes de que un pequeño problema detenga la producción. Establecer programas de incentivos para animar a los trabajadores a ajustar los procesos e implementar sus propias mejoras fomenta una cultura de mejora continua, clave para mantener la eficiencia a largo plazo.

● Introducción en vídeo

Las actualizaciones inteligentes representan la tendencia futura

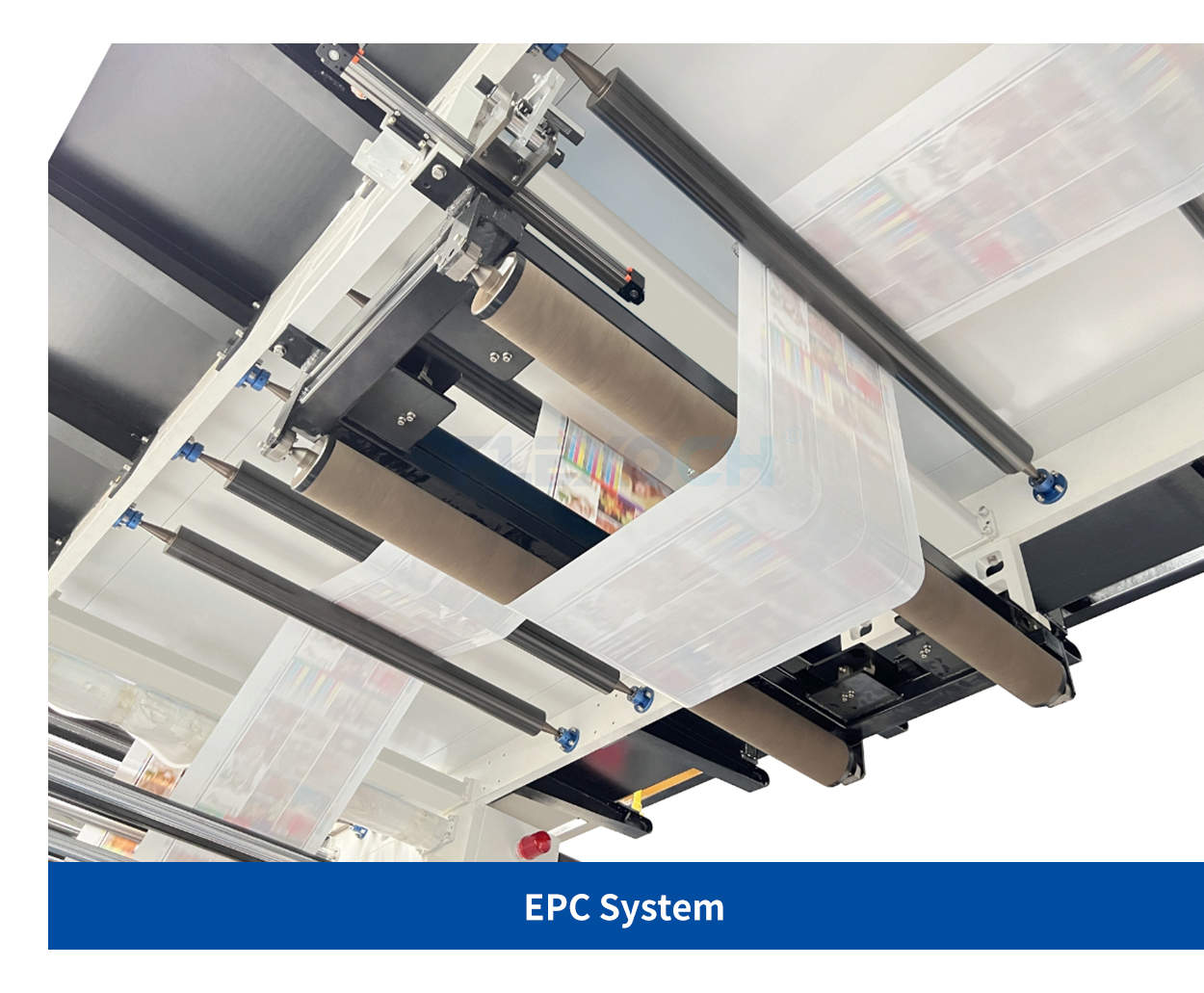

A medida que la industria avanza hacia la Industria 4.0, la automatización inteligente se está convirtiendo en el próximo factor diferenciador competitivo. La integración de sistemas como el control automático de registro, la detección de defectos en línea y los paneles de control de procesos basados en datos en las prensas flexográficas de apilado reduce drásticamente la intervención manual, a la vez que mejora la precisión de la impresión y la estabilidad de la producción. Los sistemas de inspección en línea actuales son mucho más precisos que antes. Comparan cada impresión con una imagen de referencia en tiempo real y detectan los problemas antes de que se conviertan en material desperdiciado. Actualizaciones como esta pueden parecer pequeñas, pero están cambiando el ritmo de la producción diaria: las líneas funcionan con mayor estabilidad, los problemas se gestionan con mayor rapidez y la calidad se mantiene sin necesidad de apagar constantemente los equipos.

Programación de la producción científica: una ventaja crítica aunque a menudo pasada por alto

Ante la creciente demanda de equipos más inteligentes y un control de procesos más estricto, la programación de la producción suele recibir menos atención de la que merece. En realidad, cuando la variedad de productos aumenta y los plazos de entrega se reducen, una programación mal coordinada puede reducir la productividad de forma silenciosa, incluso en instalaciones equipadas con maquinaria avanzada. La planificación estratégica basada en la urgencia de los pedidos, la complejidad del trabajo y el estado en tiempo real de cada prensa flexográfica permite a los fabricantes reducir los cambios disruptivos y preservar la estabilidad de la producción.

Igualmente importante es adoptar un enfoque inteligente y disciplinado para la gestión de materiales. Es importante mantener un suministro constante de tintas, sustratos, planchas de impresión y productos semiacabados a mano; de esta manera, la producción no se detendrá por completo solo porque algo se agote en el peor momento. Si los materiales llegan justo cuando los necesita (sin acaparamiento anticipado ni escasez de última hora), su flujo de trabajo se mantiene fluido. La prensa sigue funcionando en lugar de estar parada esperando suministros, y el tiempo de inactividad se reduce considerablemente. Muchas veces, puede aumentar la producción general sin comprar equipos nuevos. Se trata simplemente de una mejor planificación y un trabajo en equipo más estrecho entre compras, almacenamiento y producción.

Hora de publicación: 10-jul-2025